智慧製造-從願景到實現路徑

智慧製造(smart manufacture)是當下最熱門的話題。 預示著智慧製造將是成為工業的未來。

製造業如此之複雜,以至於給人一種瞎子摸象的感覺。網際網路公司更多地是從新的商業模式來理解智慧製造,提出了從「生產到倉庫」的模式向「生產到訂單」的轉變,雲平臺公司開發各種雲服務,鼓勵「企業上雲」。通訊公司則大勢宣傳「以5G和物聯網技術為中心為智慧製造賦能」。傳統自動控制整合商則從機器人,自動化生產線的角度來理解智慧製造,AI專家則大談智慧製造中的AI賦能。

閱讀國外的文章,西方企業從全球化帶來的壓力出發,討論如何通過智慧製造實現從「大批次製造」向「大批次客製化」轉型。提升發達國家的製造業競爭能力,通過智慧製造實現製造業迴流。術語,架構,平臺,標準種類繁多。使人眼花繚亂。

這一切都很正常,一個新技術的出現,一定是伴隨著各種新思想,新觀點的出現。人們都希望事情朝著對自己有利的方向轉變。有一點是明確的,智慧製造不完全代表先進位製造。製造業的產品設計,材料,加工工藝是「硬核技術」。智慧製造無法提升硬核技術。

如果你是其中的一個利益相關者,不能人云亦云,盲目跟風。一定要清晰兩個主要的問題:

- 推行智慧製造要達到什麼樣的目的?

- 當下採取什麼樣的道路實現目標?

願景(vision)和路線圖(roadmap),才是諸多企業至關重要的兩個問題。不同地區,不同的企業之間,願景和路線圖是不同的。

智慧製造為什麼?

智慧製造要解決什麼樣的問題,大致可以歸納如下:

長遠的目標

- 新制造模式和大批次客製化(New production models and mass customization)

滿足客戶個性化需求。

- 產業迴流(Production Reshoring)

讓產品製造業接近創新者,設計者。

- 接近原材料(Proximity Sourcing)

製造要接近原材料供應地。

- 以人為中心的製造業(Human-centred manufacturing)

從體力勞動轉變為智力勞動,關注勞動者的安全和幸福感。

短期內的利益

- 自動化架構和設定中的靈活性(Flexibility in Automation Architectures and Configuration)

- 轉向預測性維護(Shift towards Predictive Maintenance)

- 品質管理和零缺陷製造(Quality Management Excellence and Zero Defect Manufacturing(ZDM))

- 數位化模擬和數位化孿生(Digital Simulations and Digital Twins)

- 供應鏈之間無縫和準確的資訊流(Seamless and accurate information flows across the supply chain)

- 工人培訓,安全和健康平安(Worker Training, Safety andWell Being)

智慧製造背後的技術

智慧製造的技術手段是利用IT 領域的最新技術,實現製造業中各種資產的數位化,網路化。提升它們的智慧化能力。它們包括智慧產品,智慧製造裝置,智慧生產線和智慧車間,智慧工廠。

- 資訊物理系統和工業物聯網(CPS and Industrial Internet of Things)

- 5G 通訊(5G Communications)

- 低功耗廣域網(Low Power Wide Area Networks)

- 雲端計算(Cloud Computing)

- 邊緣計算(Edge Computing)

- 巨量資料(Big Data)

- 人工智慧(Artificial Intelligence)

- 擴增實境(Augmented Reality)

- 區塊鏈(Blockchain Technologies)

- 資訊保安(Cyber Security)

- 3D列印和增材製造(3D Printing and Additive Manufacturing)

智慧製造的技術的特徵

- 整體性,整合和端對端(Holistic, Integrated and End-to-End)

整體數位化,而不是目前的部分數位化

- 預測性Predictive and Anticipatory

- 快速和實時性Fast and Real-Time

- 靈活適配Flexible and Adaptive

- 基於標準(Standards-Based)

- 開放性(Open)

- 成本-效率(Cost-Effective)

- 以人為本Human-Centric (Human-in-the-Loop)

- 持續改善(Continuous Improvement)

數位化車間的支柱

- 數位增強制造裝置(Digitally enhanced manufacturing equipment)

- 數位元件和技術的互操作(Interoperable digital components and technologies)

- 實驗設施,包括示範線和測試床(Experimentation facilities including pilot lines and testbeds)

- 開放性創新過程(Open Innovation Processes)

實現路徑

智慧製造的最終目標是構建制造業資產數位化,實現智慧化。這一切從哪裡起步?實現願景的路線圖是怎樣的?

實現智慧化製造是一個逐步演進的過程,將會採取敏捷方式逐步迭代。每個里程碑都需要有利益驅動。讓早期參與者獲得商業利益。要不然就失去推動智慧製造的驅動力。實現智慧製造的每一個參與者都需要有一個清晰的路線圖,兼顧短期和遠期利益。

RAMI 4.0 參考架構模型

製造系統是一個及其複雜的,涉及諸多領域。幾乎沒有任何一個企業能夠覆蓋全面的領域,只有選擇自身熟悉的領域和技術專長,聚焦專業的領域。從「工業4.0 」的RAMI 4.0 參考架構模型(Reference Architecture Model Industry 4.0)可以看出,將工業分成了一個3D 立體模型,具有三個維度:

Y 軸:系統層級(Hierarchical Levels)

在這個維度,將工業分成了產品,現場裝置,控制裝置,站,工廠,企業和連線的世界。

X 軸:生命週期價值流(Cycle & Value Stream)

產品開發-> 開發,使用和維護,生產->使用和維護。

Z 軸:功能層(layer)

從功能的角度分為資產,整合,通訊,資訊,功能,商業。

三個維度將3D RAMI4.0 模型切割成為魔方般的小立方體。每個立方體都是進入智慧製造的切入點。

- 從商業層切入研究智慧製造的商業模式。

- 從通訊層面研究工業網際網路

- 從功能的層面研究各種裝置的數位化模型。匯入各項IT新技術。

- 從現場裝置維度研究生產線的流程再造和工業優化,模組化製造和自動控制技術。

- 從產品的維度去研究產品生命週期管理。

資訊物理系統(CPS)

工業4.0 中提出了一個重要的概念是 所謂的資訊物理系統(CPS Cyber-Physical Systems )。它的基本概念是將製造業的物理資產和資訊(計算和網路)融合。CPS成為製造業的基本模組,它們同通過網路相互連線。

在CPS 的理念下,未來的生產車間將是有許多的CPS 聯網構成。而CPS 也成為模組化製造單元。CPS 能夠相互通訊,交換資訊。 小至感測·器,執行部件和大量的機械機構,大至機床,機械臂,傳送帶加上CPS 軟體和網路介面之後,就將成為CPS系統。

與此同時,傳統的生產方式也可能發生改變。例如,在傳統機械加工廠,CNC車間是清一色的CNC機床,加工完成之後,送到測量室(有時稱為質檢室)測量,然後再返回CNC車間,零部件加工之後再送到去毛刺的機臺,統一的去毛刺。這種生產線適合大批次加工。對於小批次,個性化客製化製造可能就不合理。我們需要重構製造車間的格局。智慧製造車間中,可以將若干臺CNC 裝置,幾何測量裝置,去毛刺機,以及傳送帶,機械臂構成一個生產單元。由車間的MES給生產單元下達加工任務和零部件技術檔案。由這個生產單元獨立完成加工任務。

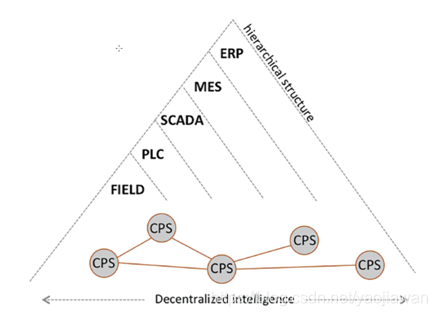

傳統的車間自動化系統的分層架構也發生改變,從原來的分層架構,轉變成為分散式CPS 系統

實現智慧製造也具有三個維度

- 製造企業

- 製造裝置,軟體,整合商

- 行業協會,標準化組織

製造企業

對製造企業而言,逐步地實現生產線模組化,構建更為靈活的生產線。使用更多數位化的智慧CPS 系統並且使用各種網路技術將裝置聯網,是生產要素互聯互通。並且引入各種智慧軟體系統(比如數位模擬,數位孿生)是他們走向智慧製造的路線圖。獲得的利益將是提高製造整體的效率,加快訂單遞交時間,快速響應客戶需求,降低製造成本,提升產品品質,實現零缺陷,降低人力,能耗成本,實現預測性裝置維護,減少裝置宕機等等。

車間數位化的方案是由企業的產品特點和加工方式決定的。將物理裝置轉化為CPS 節點後,建立和改變生產模式將會更加快速和靈活。

目前加工企業普遍存在的問題是:中小型機械加工企業是按大批次製造部署的,小批次生產價格貴,交貨期長,而且普遍不賺錢。一方面是客戶交流,產品製造工藝,準備工作準備週期長,這主要是由於產品生命週期管理軟體的預設。,沒有采納標準的設計檔案和格式。比如客戶CAD設計圖紙和工廠的格式,版本不一致。通常需要進行轉換,另一方面是車間材料流轉,人員溝通訊息不暢通。生產線的資訊化水平低,造成大量有用的資料沒有被採集,儲存,分析和反饋。

企業目前普遍是重物理裝置,輕軟體和網路。大多數企業幾乎是「裸機採購」,除了基本的控制軟體,程式設計和下載工具之外,很少購買網路介面卡,上層管理介面軟體。造成了上層軟體(比如MES),無法與之對接。MES只是停留在生產資訊管理,看板系統的水平。進一步地實施資料分析,模擬和數位孿生,AI無法實施。事後購買,供應商的配件昂貴,是企業望而卻步。

裝置,軟體,系統整合商

幫助製造業建立智慧製造的願景是裝置,工業軟體,系統整合商的責任和機會。要為製造業提供完整的智慧製造系統是非常複雜和漫長的。裝置,工業軟體,系統整合商要兼顧當下和未來的目標。既要在智慧製造的早期階段讓製造業創造價值,又要不偏離智慧製造系統不偏離總體架構。實現軟體的重用性, 保持系統的可持續性。

為了實現這一目標,裝置,工業軟體,系統整合商一開始就需要設立一個合適的框架和技術標準,在大的系統架構之下,解決製造業當下的技術痛點。從區域性做起。目前的的狀況是:

資訊科技領域的公司從自身技術背景和利益出發,建立各種平臺和架構。急於向製造業推銷並不成熟的技術,產品和服務。沒有對製造業進行深入的研究和融合。比如目前比較熱鬧的「企業上雲」,工業物聯網平臺,搬運機械臂,AGV 小車等專案。只是將IT領域的雲平臺,運維技術移植到製造業,通過modbus 閘道器將製造業中的PLC 控制器連線到雲端。沒有解決製造業的痛點,離智慧製造相差甚遠。製造企業的接受度不高。

資訊科技企業針對特定的領域和企業開發專有的工業軟體和應用系統。缺乏大的技術架構指引。造成的結果是系統缺乏靈活性和可延伸性,軟體的可重用性,擴充套件性和互聯互通性不高。在低水平層面重複徘徊。無法與國外先進的控制系統的大廠的技術和產品相容。久而久之其產品和服務無法與國際大廠匹敵。

比較合適的方式是,建立,或者遵循一個大的智慧製造的技術架構,在這個架構之下,採取"自底向上"的發展策略。從底層小裝置,專有裝置入手,實現與大系統互聯互通,相互相容。然後向高層發展。這樣能夠在系統發展的早期就為製造業創造價值。

在應用領域,重點要解決製造業降低成本,提高品質的「硬核」需求。讓製造業獲得智慧製造帶來的價值。

歐洲「地平線2020」計劃資助的專案-DAEDALUS

目前,智慧製造架構處於發展的階段,人們提出了CPS的各種技術架構。其中一個比較重要的架構是歐洲地平線2020計劃資助的工業自動化專案-DAEDALUS。它是基於IEC61499 分散式工業控制系統的國際標準。IEC61499 的最大特點是基於事件功能塊。所謂功能塊本質上是將工業控制軟體元件化,並且封裝在功能塊中。使用圖形化方式可以編寫基於功能塊網路的應用程式。61499 的另一個特點是一個功能塊應用程式可以部署到多個設裝置上執行,而不是像PLC 那樣編寫程式僅限於在一個PLC上執行。

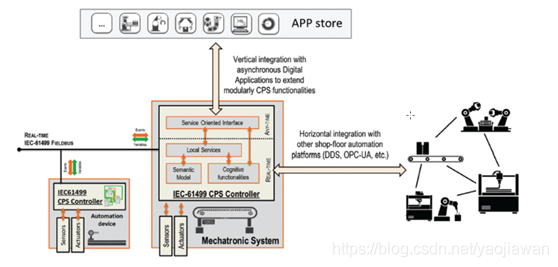

一個CPS 的架構大致包括

- 內部控制程式,

- 與其它CPS 的互動協定,

- 引數描述(資產的數位化描述)

- 管理介面

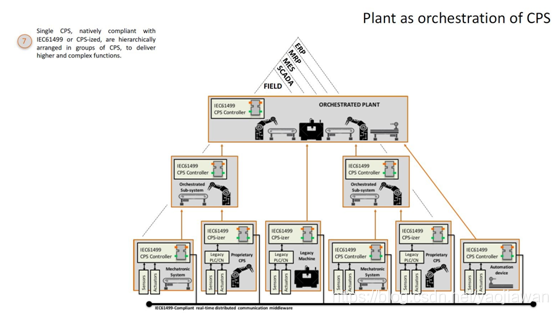

IEC61499 標準幾乎包含了所有的部分。基於IEC61499 的CPS 架構是一個輕量級的CPS。更復雜一點,可能要加入automaticML 和OPC UA 等元素。這也是功能塊能夠實現的,

IEC 61499 的功能塊不僅限於是底層控制,也可以延申到EPR,SCADA,MES高層軟體。甚至有數位化模擬,巨量資料,AI等應用。而工業控制系統也從傳統的分層架構轉變成為基於CPS網路的去中心分散式系統架構。EPR,SCADA,MES高層軟體元件也可以封裝成為IEC61499 的功能塊。也可以通過service interface 功能塊存取這些軟體元件。

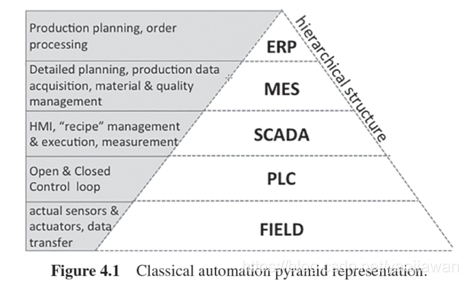

我們知道,傳統的自動控制系統是分層架構

DAEDALUS使用IEC61499 建立CPS 。智慧製造系統由多個CPS通過網路構成。傳統架構的的不同功能可以在同時在CPS中執行。這是一種去中心化,分散式架構。

傳統分層架構中的功能都將轉變成為IEC61499 的功能塊和功能塊應用,分散式地部署到不同的CPS 中執行。一個小型的CPS也許就執行一個感測器服務功能塊,而一個大的CPS 可能執行一個實時控制的應用,同時執行EPR,MES 的功能塊網路的一部分。智慧製造體系中的所有軟體就是在這些大大小小的CPS 上執行和協同操作的。

小型CPS 可能採用ARM 微控制器就能夠實現,而大型的CPS 採用X86或者多核Arm 實現。

應用市場

DAEDALUS還提出了類似手機App 的概念。形成一個數位化空間,將各種功能塊化的App 儲存在App 市場中。由系統整合商或者企業使用者呼叫。

在CPS 中執行的功能塊應用程式將分成為兩類,一類是實時(REAL TIME)控制應用,另一類是物聯網(ANY TIME)應用。CPS 可以通過現場匯流排和已有的控制裝置互聯。

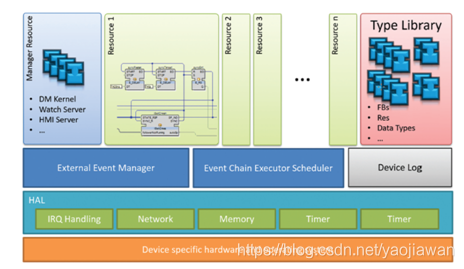

CPS 是一個Linux OS 的裝置,執行IEC61499 執行時(RUN TIME),它的內部架構如下

在作業系統之上,具有一個IEC61499 執行時-也就是執行功能塊應用的虛擬機器器環境,按照IEC61499 的說法,一個執行時上可以有多個資源,每個資源之上都能夠執行功能塊網路。你可以將資源理解為可以執行應用的虛擬機器器。更加CPS 對算力的需求,選擇微控制器,多核Arm ,或者X86 處理器,

由此可見,DAEDALUS專案給我們一個實現CPS 清晰的脈絡和路線圖。實現智慧製造可以從IEC61499 出發。

對於傳統裝置,感測器,測量儀器製造商, 可以將你的裝置中新增嵌入式軟體,將裝置轉變成為CPS 系統。對於專業裝置率先實現CPS化,比如注塑機,包裝裝置,立體倉庫。構建智慧製造的一個小環境,並且融入國際大廠的開放性控制系統。系統整合商可以將傳統裝置轉換為CPS,構建模組化製造單元。

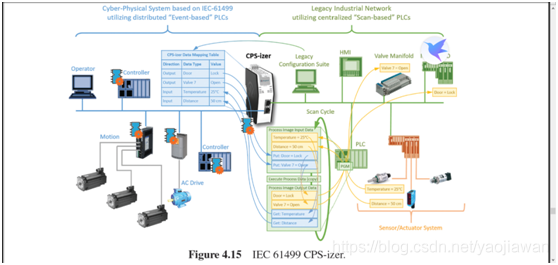

在智慧製造的發展過程中,必須兼顧已有的控制裝置,比如PLC為基礎的控制系統和裝置。在DAEDALUS的概念中可以開發一種小尺寸,低成本的所謂CPS-izer 連線傳統控制系統到IEC61499 相容的cps網路中。這樣的裝置在基於CPS智慧製造系統的早期發展階段是必需的。

對於巨量資料,物聯網等新型智慧裝置開發,可以直接融入CPS功能。原地踏步永遠達不到彼岸,只有勇敢地跨出第一步就能尋找到適合的道路。